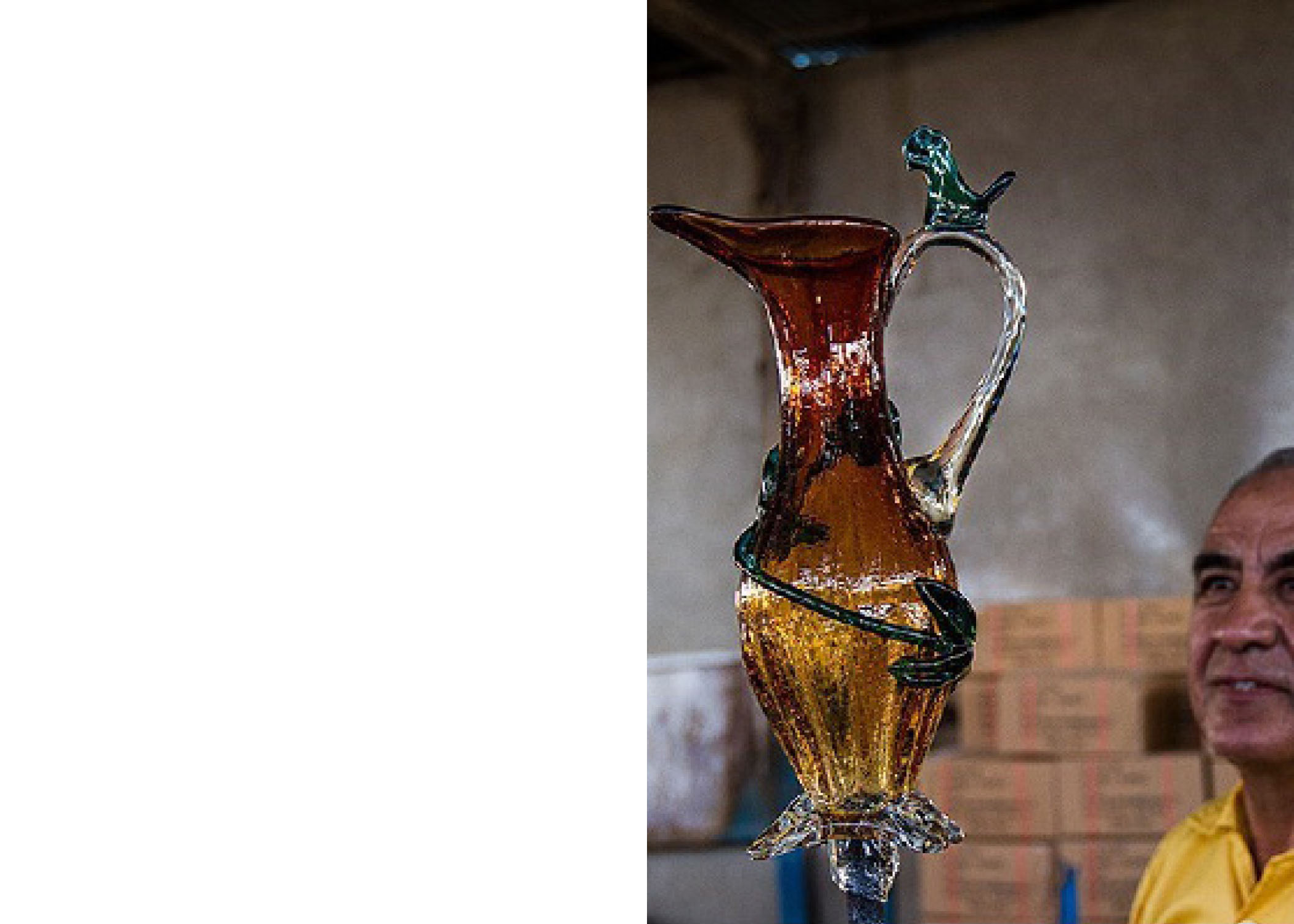

صنایع دستی و هنر سنتی شیشه گری

در ابتدا بایستی درب کوره بررسی شود. مشخص شود درز یا روزنهای برای خروج حرارت وجود ندارد و میتواند کاملاً کوره را پوشش دهد. چنانچه درزی وجود داشت باید به وسیله قطعات سرامیک بردآبندی شود.

اگر کوره دریچه دارد باید اطمینان حاصل کرد که این دریچه کاملاً در جای خود ً قرار میگیرد و جایی برای خارج شدن حرارت ندارد. از این دریچه عموماً برای بررسی قطعههای داخل کوره استفاده میشود. معمولاً کورهها تایمر و کلید اتوماتیک دارند و باید براساس بروشور کوره تنظیم و کنترل شوند.

کورههایی که در اینجا در مورد آنها بحث میشود برای مصارف خانگی طراحی شدهاند.

در این نوع کورهها دمای سطح خارجی کوره به بیش از 100c درجه نخواهد رسید ولی برای احتیاط بیشتر نباید تا فاصله 40 سانتیمتری کوره هیچ شیء قابل اشتعالی وجود داشته باشد.

در مورد گرماسنج:

در هنگام آماده سازی کوره یکی از مهمترین بخشهای آن (Pyrometer) گرماسنج است. گرماسنج باید در جایی بسیار محکم در وضعیت عمودی نصب شود و باید مطمئن شد که ضربهای به آن نمیخورد. گرماسنجها عموماً با ترموکوپلهای خاص و طول سیم خاصی نصب میشوند. در غیر این صورت دمایی که نشان میدهند اشتباه خواهد بود باید بدانیم که سیم قرمز و مشکی با هم عوض نمیشوند. به عبارت دیگر سیم مشکی همیشه + است.

در شاخه ساخت شیشه فیوز روشی برای تنظیم گرماسنج وجود دارد. دراین روش از مخروط 9/0 استفاده میشود. این مخروط در دمای722 c خم میشود.

دلیل استفاده از این مخروط( ساخت کارخانه ارتون) این است که دمای722 c حد متوسط دمای تنش زدایی(aneal) و ذوب کامل( fuse) است این مخروط کوچک9/0 داخل یک توده گل رس به حالت ایستاده با یک زاویه بسیار ملایم قرار میگیرد.

وقتی که قطعه شیشه داخل کوره قرار داده شد به همراه آن این مخروط داخل کوره و در مقابل دریچه قرار میگیرد. وقتی در اثر گرمای کوره مخروط خم شد ،عقربههای گرماسنج را با پیچهای تنظیم آن باید روی 722 c تنظیم کرد. بیشتر درجه بندی گرماسنجها بجز بعضی از انواع گران آن به حداقل 25 درجه تقسیم شده بنابراین باید برای تنظیم آن دقت زیادی به خرج داد.

آماده سازی طبقات کوره:

کیفیت جداکننده ها، دقت در استفاده از آن و بافت طبقه کوره سه عامل مهم هستند که کیفیت سطح زیرین کار را مشخص میکنند.

تمامی جداکنندهها مخلوطی از رس پخت بالا و آلومینا دیرگداز هستند. در این ترکیبات ذرات رس بعنوان عواملی برای معلق کردن ذرات هیدارت آلومینا در محلول سوسپانسیون عمل میکنند که بعد از استفاده روی سطح طبقه باعث بوجود آمدن یک سطح صاف میشوند. بیشتر جداکنندههای دمای بالای موجود در بازاز از چسبیدن شیشه به طبقه کوره جلوگیری میکنند. جداکنندههای مخصوصی که برای کار فرموله شدهاند حاوی سوسپانسیونهایی هستند که در کوره بهتر نتیجه میدهند.

چنانچه هیچ جداکنندهای به سطح طبقه یا قالب زده نشود، بدلیل اینکه شیشه سریعتر از رس یا مواد سازنده قالب و کوره منقبض میشود در شیشه شکستگی ایجاد خواهد شد. برخی مواد تشکیل دهنده جداکنندهها در دمای بالا از بین میرود و به همین دلیل بعد از هر بار پخت بایستی یک لایه جدید از جداکننده استفاده شود. در روش Slump بالاترین دما 650 تا700C است به همین دلیل لازم نیست بعد از هر پخت لایه جدیدی از جداکننده به قالب زده شود. زیرا که جداکنندهها خاصیت خود را در این دما از دست نمیدهند.

نحوه استفاده جداکنندههای پودری: باید با 5 برابر آب مخلوط شوند. این مخلوط آبداراست و بعد از مدتی ته نشین میشود بخاطر همین بایستی قبل از هر بار مصرف بخوبی هم زده شود.

از هر نوع قلم مو یا اسپری میتوان برای اعمال جداکنندهها استفاده کرد. درصورت استفاده از قلم مو بهتر است از قلم موی طبیعی 3 استفاده شود. از قلم موهای مصنوعی( نایلونی) نیز استفاده میشود ولی بخوبی قلم موهای طبیعی نیستند چون تاشهای قلم مو روی سطح طبقه مانده و باعث خط دارشدن سطح کار میشود. اما چنانچه این مسئله برای هنرمند به صورت یک تکنیک طراحی مطلوب باشد، موضوع دیگری است.

برای استفاده از جداکنندههای طبقه کوره با کاردک و سمباده تمیز میشود . سپس کف کوره بوسیله قلم مو ،در یک جهت به جداکننده آغشته میشود. فوراً دوباره جدا کننده به وسیله قلم مو در جهت قائم بر وضعیت قبلی زده میشود. در این مرحله طبقه کوره کمی تیرهتر و سطح آن کاملاً خیس میشود. به همین ترتیب یک لایه دیگر اضافه میشود. در این موقع سطح طبقه کاملاً خیس است و رگههای سفید خاکستری در آن دیده میشود.

یک روش دیگر برای زدن جداکننده برروی سطح طبقه پاشیدن گرد روی سطح طبقه به وسیله الک با مش 120 است ولی روش اول ارجحیت دارد.

روش افشاندن نیز یک راه خوب برای اعمال جداکنندهها است ولی در ایراد در این روش وجود دارد. اول: افشاندن( اسپری) میزان کافی پودر روی طبقه. دوم اینکه در هنگام اسپری کردن ذرات آن در هوا معلق شده، یک سطح ناهموار برروی طبقه بوجود میآورند .

بیشترین مشکلات که هنگام آماده سازی طبقه عبارتنداز:

1- بدلیل کمبود آب لایه بسیار ضخیم میشود.

2- لایه جداکننده قبلی کاملاً پاک نشده در نتیجه سطح آن ناهموارشده.

3- تمیز کاری نشده و مقدار زیادی از جداکننده روی لبههای طبقه باقی مانده و این اضافات در هنگام جاگذاری طبقه در کوره روی قطعات طبقات زیرین ریخته است.

باید درنظر داشت هیچ جداکنندهای وجود ندارد که باعث شود سطح زیر شیشه مثل سطح روی آن صاف باشد.

نکات مهم :

همیشه این مسئله مطرح بوده که آیا میشود بدون پاک کردن لایه جداکننده قبلی و سمباه زدن، ازهمان لایه قبلی استفاده کرد.

هرچند در برخی موارد این مسئله چندان مهم نیست ولی ممکن است منجر به خرابی کل کار شود در مواقع فوری و فقط زمانی که شیشههای تست در داخل کوره گذاشته میشود میتوان با یک سمباده خیلی نرم سطح طبقه را تمیز و صاف ولایه جدید را اضافه کرد.

مسئله دیگر اینکه اگر چنانچه طبقه کوره بعد از اعمال جداکننده کاملاً خشک نشود. مسائلی نظیر حباب زدن و شکستن را در پی خواهد داشت. برای جلوگیری از اتلاف وقت میتوان بعد از زدن جداکننده 4 قطعه شیشه بسیار کوچک به اندازه سرچوب کبریت و هم رنگ شیشه زمینه روی طبقه کوره گذاشته و قطعه را در روی این 4 قطعه شیشه قرار داد.

به این صورت وقتی دمای کوره بالا میرود کم کم قبل از اینکه شیشه نرم شده و روی طبقه بچسبد جداکننده خشک میشود.

نکته دیگر اینکه برای محافظت از کف کوره در مقابل ریختن شیشههای مذاب چه باید کرد. این مسئله بسیار مهم است. زیرا که اگر شیشه مذاب روی آجرهای عایق کف بریزد میتواند آن را سوراخ کند و این مسئله بازده کوره را پائین میآورد به این دلیل از یک لایه بسیار ضخیم جداکننده برروی کف کوره استفاده میشود.

چنانچه کف کوره بوسیله الیاف نسوز عایق شده باشد، نباید روی آن از جداکننده استفاده کرد. بلکه در این موارد باید از یک نوع ملات که در ساخت قالبهایی با جنس الیاف نسوز کاربرد دارد ،استفاده کرد. این ملات سطح آن را سخت کرده و از خراب شدن کف کوره بر اثر ریختن شیشه مذاب جلوگیری میکند.

نکته آخر اینکه در برخی موارد میتوان از جداکننده بعنوان یک عامل طراحی استفاده کرد اگر این بتونه به مقدار زیاد روی طبقه اعمال شود هنگامی که هنوز مرطوب است میتوان روی آن طراحی کرد که بعداز پخت اثر آن روی سطح زیرین کار دیده خواهد شد. به این منظور بعد از زدن یک لایه جداکننده معمولی ترکیبی از آب و جداکننده به نسبت 1 به 1 ساخته و برروی طبقه اعمال میشود.

بوسیله کاردک طرح موردنظر را روی طبقه اجرا، بعد اینکه کاملاًَ خشک شده. شیشه روی آن گذاشته و داخل کوره قرار میگیرد . باید در نظر داشت هنگام خشک شدن، بتونه ترکهای کوچکی میخورد، ولی این ترکها اثری بر روی کار نمیگذارد.